Was ist Laserbearbeitung?

Präzise 2D-Laserteile für Prototypen, Formen und Designmodelle

Warum Laserbearbeitung im Modell- und Formenbau?

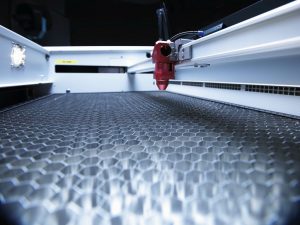

Die Laserbearbeitung hat sich als Schlüsseltechnologie im Modellbau etabliert. Sie ermöglicht eine Kombination aus höchster Präzision, Schnelligkeit und Gestaltungsfreiheit, die klassische Verfahren nur bedingt leisten können.

Präzision für Prototypen und Designmodelle

Mit einem Schnittspalt von bis zu 0,1 mm lassen sich selbst kleinste Konturen und feinste Details realisieren. Dadurch entstehen Prototypen und Designmodelle, die nicht nur optisch überzeugen, sondern auch funktional eingesetzt werden können. Etwa für Passgenauigkeitsprüfungen oder erste Funktionsversuche.

Schnelligkeit und Flexibilität in der Entwicklung

Gerade im Prototypenbau zählt jede Stunde. CAD-Daten können direkt für den Laserschnitt verwendet werden, ohne aufwendige Zwischenschritte. Designänderungen lassen sich schnell umsetzen, was die Time-to-Market erheblich verkürzt.

Materialien im Fokus: Holz, Acryl, Kunststoff, Glas

Die Laserbearbeitung eignet sich für eine Vielzahl an Werkstoffen:

- Holz/MDF: Modellbauteile, Frontplatten, Beschilderungen

- Acryl (PMMA): transparente Bauteile mit polierter Kante

- Kunststoffe: Funktionsmuster, Verpackungselemente

- Glas: Gravuren, Logos und Skalen für Designmodelle

Laserbearbeitung im Formenbau. Von Mikrobearbeitung bis Oberflächenstruktur

Auch im Formenbau hat der Laser längst einen festen Platz. Vor allem bei filigranen Geometrien und funktionalen Oberflächenstrukturen zeigt sich die Stärke dieser Technologie

Filigrane Konturen und kleinste Detailarbeiten

Die Lasermikrobearbeitung ermöglicht Kanäle, Bohrungen und Strukturen, die mit klassischen Verfahren kaum erreichbar sind. So lassen sich z. B. präzise Entlüftungskanäle in Spritzgussformen einarbeiten.

Strukturierung und Gravur für funktionale Oberflächen

Lasergravuren sind nicht nur dekorativ. Sie können auch funktionale Eigenschaften schaffen, z. B. rutschhemmende Oberflächen oder Strukturen, die das Fließverhalten von Werkstoffen verbessern.

Additive Fertigung und Reparatur von Formeinsätzen

Laser werden zunehmend auch für selektives Härten, Beschichten oder Schweißen eingesetzt. Das verlängert die Lebensdauer von Werkzeugen und eröffnet neue Möglichkeiten in der additiven Fertigung von Formeinsätzen.

Vorteile von Laserbearbeitung gegenüber klassischen Fertigungsverfahren

Präzision und Wiederholgenauigkeit

Selbst kleinste Details lassen sich mit gleichbleibender Qualität reproduzieren. Das ist besonders bei Kleinserien und Prototypen ein klarer Vorteil.

Weniger Nachbearbeitung, saubere Schnittkanten

Während beim Fräsen oder Stanzen oft Nacharbeit nötig ist, entstehen beim Laserschnitt glatte, saubere Kanten. Bei Acryl sogar mit glasähnlichem Finish.

Wirtschaftlichkeit bei Kleinserien und Prototypen

Der Laser ist besonders wirtschaftlich, wenn es um flexible Stückzahlen geht. Für individuelle Bauteile, Prototypen oder Kleinserien ist er klassischen Verfahren deutlich überlegen.

Typische Anwendungen von Laserbearbeitung in Industrie und Design

Messe- und Anschauungsmodelle

Exakte Modelle mit Gravuren, Logos oder Beschriftungen sorgen für Aufmerksamkeit auf Messen und erleichtern die Kundenkommunikation.

Funktionsmuster und Prototypenteile

Laserbearbeitung erlaubt die schnelle Fertigung von Prototypenteilen, die sowohl optisch als auch funktional überzeugen.

Gravuren, Markierungen und Beschilderungen

Von Skalen und Seriennummern bis zu individuellen Logos: Gravuren sind langlebig, abriebfest und hochpräzise.

Laserbearbeitung im Modell- und Formenbau

Die Laserbearbeitung verbindet höchste Präzision, Flexibilität und Effizienz. Für Unternehmen im Modell- und Formenbau bedeutet das:

- schnellere Prototypen

- präzisere Modelle

- wirtschaftliche Kleinserien

- neue Gestaltungsmöglichkeiten im Formenbau

Damit ist die Laserbearbeitung nicht nur eine Ergänzung, sondern eine zentrale Technologie im modernen Modell- und Formenbau.

Jetzt beraten lassen

Sie planen ein Projekt im Modell- und Formenbau und suchen nach einer schnellen, flexiblen Lösung für die Modellherstellung? Dann ist die Laserbearbeitung die richtige Wahl. Unsere Experten bei Modellbau Nassal unterstützen Sie von der ersten Idee über die CAD-Konstruktion bis hin zur fertigen Form.

Kontaktieren Sie uns für eine unverbindliche Erstberatung. Gemeinsam entwickeln wir ein Modell, das exakt auf Ihre Anforderungen zugeschnitten ist. Jetzt anfragen.

FAQ – Häufig gestellte Fragen zur Laserbearbeitung

Welche Materialien lassen sich mit Laser schneiden und gravieren?

Mit einem CO₂-Laser können zahlreiche Materialien bearbeitet werden: Holz, Acryl, MDF, Karton, Leder, Filz, Kunststoffe sowie Glas (Gravur). Metalle lassen sich markieren oder gravieren. Für das Schneiden von Metallen wird in der Regel ein Faserlaser eingesetzt.

Welche Genauigkeiten und Toleranzen sind erreichbar?

Die Schnittbreite beträgt nur etwa 0,1 mm, was sehr filigrane Konturen ermöglicht. Toleranzen liegen material- und anwendungsabhängig meist im Bereich von ±0,1 mm.

Was versteht man unter Laserbearbeitung?

Unter Laserbearbeitung versteht man die Bearbeitung von Materialien durch einen gebündelten Laserstrahl. Dieser kann Werkstoffe schneiden, gravieren, markieren oder strukturieren. Im Modell- und Formenbau ermöglicht die Laserbearbeitung eine extrem präzise Fertigung von 2D- und 3D-Teilen, oft ohne Nachbearbeitung.

Welches Material sollten Sie niemals mit dem Laserschneider schneiden?

Bestimmte Materialien sind ungeeignet oder sogar gefährlich für die Laserbearbeitung, da sie giftige Dämpfe entwickeln oder den Laser beschädigen können. Dazu gehören:

- PVC (Polyvinylchlorid) → setzt Chlorwasserstoff frei

- Teflon (PTFE) → gesundheitsschädliche Dämpfe

- Beryllium-haltige Materialien → stark toxisch

- Dickes Metall (für CO₂-Laser) → nicht wirtschaftlich bzw. technisch nicht möglich

Für Metallschnitte wird stattdessen ein Faserlaser eingesetzt.

Was ist besser, lasern oder schneiden?

Ob lasern oder mechanisches Schneiden besser ist, hängt vom Einsatz ab:

Lasern:

- Sehr präzise, filigrane Konturen

- Glatte, gratfreie Schnittkanten

- Ideal für Kleinserien, Prototypen, Designteile

Bei dicken Metallen eingeschränkt

Mechanisches Schneiden (Fräsen, Stanzen, Sägen):

- Gut für große Stückzahlen und dicke Materialien

- Auch für Metalle mit großer Stärke geeignet

Weniger flexibel bei Änderungen, mehr Nacharbeit nötig

Für Prototypen, Kleinserien und präzise Bauteile ist das Lasern überlegen. Für Massenproduktion und dicke Metallplatten eignen sich klassische Verfahren besser.