Gießereimodelle aus Exporit

Modellbau Nassal GmbH

Präzision und Effizienz im Lost-Foam-Guss

In der modernen Gießereitechnik sind Flexibilität, Präzision und Wirtschaftlichkeit entscheidende Faktoren für die Herstellung hochwertiger Gussteile. Ein Verfahren, das diesen Anforderungen in hohem Maße gerecht wird, ist der sogenannte Lost-Foam-Guss (auch Vollformguss genannt). Dabei kommen speziell gefertigte Gießereimodelle aus Exporit zum Einsatz – einem expandierten Polystyrolschaum (EPS), der beim Gussprozess verdampft und somit besonders saubere und exakte Gussergebnisse ermöglicht.

Die Kombination aus einfacher Bearbeitbarkeit, geringen Materialkosten, Entfall der Entformung und Möglichkeit zur Darstellung komplexer Geometrien macht Exporit zu einem zukunftsfähigen Werkstoff für die Gusstechnik. Zudem bietet das Verfahren enorme Vorteile im Hinblick auf Entwicklungszeiten, Nachhaltigkeit und Designfreiheit. Gerade bei Einzelstücken, Prototypen oder Kleinserien zeigt sich das Potenzial dieser Methode besonders deutlich.

Im Folgenden erhalten Sie einen umfassenden Überblick über die technischen Grundlagen, die Vorteile gegenüber anderen Modellwerkstoffen sowie die vielfältigen Anwendungsfelder von Exporit-Gießereimodellen – immer mit Blick auf Ihre praktischen Anforderungen im industriellen Umfeld.

Was ist ein Exporitmodell? Grundlagen einfach erklärt

Exporit – der Werkstoff hinter dem Modell

Exporit ist ein expandierter Polystyrolschaum (EPS), der speziell für den Einsatz im Gießereimodellbau optimiert wurde. Durch seine geschlossenzellige Struktur ist er besonders leicht, formstabil und äußerst gut fräsbar. Das Material ist in verschiedenen Dichten erhältlich – je nach Anforderung an die Oberflächenqualität, Detailgenauigkeit oder Stabilität des Modells. Die gängigen Dichtebereiche reichen von ca. 20 bis 30 kg/m³.

Durch seine thermischen Eigenschaften eignet sich Exporit hervorragend für den Einsatz im Lost-Foam-Guss: Beim Kontakt mit der heißen Metallschmelze (z. B. über 1.300 °C bei Stahlguss) verdampft der Kunststoff kontrolliert, ohne Rückstände zu hinterlassen. Dabei entsteht kein nennenswerter Widerstand für das einfließende Metall, sodass die Formpräzision erhalten bleibt. Dies unterscheidet Exporit grundlegend von anderen Schaumstoffen, die oft nicht vollständig verbrennen oder unerwünschte Rückstände erzeugen.

Darüber hinaus ist Exporit sehr wirtschaftlich in der Beschaffung und Bearbeitung. Aufgrund seiner einfachen Fräsbarkeit lassen sich auch komplexe Modelle schnell und präzise umsetzen. Die hohe Dimensionsstabilität erleichtert das Handling während der Fertigung, ebenso wie das Aufbringen von Beschichtungen (z. B. Schlichte oder Keramiklacke).

Die Kombination aus thermischer Zersetzung, guter Bearbeitbarkeit und Flexibilität in der Geometrie macht Exporit zu einem Werkstoff, der speziell für den Modellbau im Gussbereich nahezu ideale Voraussetzungen bietet.

Das Exporitmodell als verlorenes Modell im Guss

Beim Lost-Foam-Verfahren fungiert das Exporitmodell als sogenanntes verlorenes Modell. Das bedeutet, dass es im Gussprozess nicht entformt, sondern vollständig ersetzt wird. Das Modell wird zunächst aus einem Exporitblock gefräst, ggf. segmentiert und wieder zusammengesetzt. Anschließend wird es mit einem feuerfesten Coating (z. B. Schlichte) überzogen, das die Oberfläche schützt und die Formtreue erhöht.

Das beschichtete Modell wird in eine Formkasten-Anlage eingebettet und mit ungebundenem Formsand (oftmals Quarzsand) umgeben. Durch Verdichten mittels Vibration entsteht eine formstabile Negativform des Modells. Beim Gießprozess wird flüssiges Metall direkt auf das Exporitmodell gegossen. Die heiße Schmelze bringt das Modell zum Verdampfen und ersetzt es mit einer exakten, metallischen Replik.

Diese Technik hat gegenüber konventionellen Sandgussverfahren den großen Vorteil, dass keine Entformung erforderlich ist. Es entfallen somit Teilungslinien, Entformungsschrägen und mechanische Beanspruchung der Form. Das Resultat: eine höhere Gestaltungsfreiheit, weniger Nacharbeit und eine gesteigerte Oberflächengüte.

Durch den Wegfall klassischer Modellbau-Formen und die Nutzung von Exporit als temporärem, verbrauchbarem Werkstoff lassen sich Designzyklen verkürzen, Kosten senken und die Flexibilität im Prototypen- oder Einzelteilguss erheblich steigern.

So funktioniert das Lost-Foam-Verfahren in der Gießerei

Prozessablauf von Modell bis Gussteil

Der Lost-Foam-Prozess basiert auf dem Prinzip, dass das Modellmaterial während des Gießens durch die heiße Metallschmelze ersetzt wird. Die Herstellung beginnt mit der Erstellung eines Exporitmodells anhand von CAD-Daten. Dieses wird gefräst, eventuell segmentiert und mit speziellen Beschichtungen versehen, um die Oberflächenstruktur zu optimieren und Gasdurchlässigkeit für den Verdampfungsprozess sicherzustellen.

Nach dem Beschichten wird das Modell in eine Formkastenanlage eingebracht und mit ungebundenem Quarzsand umgeben. Durch mechanische Vibration verdichtet sich der Sand und bildet eine stabile Negativform. Der Clou: Es wird kein klassischer Kernkasten benötigt, da das Modell selbst die finale Form vorgibt.

Sobald die Form vorbereitet ist, wird die heiße Metallschmelze direkt in den Einlauf gegossen. Die extreme Temperatur bringt das Exporitmodell innerhalb von Sekunden zum Verdampfen, ohne Rückstände zu hinterlassen. Das Metall fließt exakt in die freigewordene Hohlform und erstarrt zu einem Bauteil mit hoher Formgenauigkeit.

Der große Vorteil liegt in der „Near-Net-Shape“-Fertigung: Gussteile müssen nur minimal nachbearbeitet werden. Das spart Zeit und Kosten. Da keine Entformung erforderlich ist, können selbst sehr komplexe Geometrien oder Hinterschnitte problemlos gegossen werden.

Was passiert mit dem Modell beim Gießen?

Im Moment des Gießens tritt die heiße Metallschmelze in direkten Kontakt mit dem Exporitmodell. Die thermische Energie führt dazu, dass das expandierte Polystyrol innerhalb von Sekunden verdampft. Es wird in gasförmige Bestandteile zersetzt, die durch den umgebenden Sand und die spezielle Beschichtung kontrolliert entweichen können.

Dieser physikalische Prozess ist besonders faszinierend, denn das Modell hinterlässt keinerlei feste Rückstände. Dadurch ist die Form extrem detailgetreu und sauber. Die durch die Schlichte gebildete Oberfläche sorgt dafür, dass das Gussteil sehr glatte und präzise Konturen aufweist.

Wichtig für diesen Prozess ist die exakt abgestimmte Kombination aus Exporitdichte, Beschichtungsart und Verdichtung des Formsandes. Nur wenn alle Parameter stimmen, kann das Modell rückstandsfrei verdampfen und das Metall ohne Turbulenzen nachfließen.

Das Ergebnis sind Gussteile mit hoher Maßhaltigkeit, geringer Nacharbeit und einem exzellenten Preis-Leistungs-Verhältnis. Für Gießereien bietet diese Technik neue Möglichkeiten bei der Umsetzung anspruchsvoller Projekte und steigert gleichzeitig die Effizienz im Produktionsprozess.

Vorteile von Exporit-Gießereimodellen auf einen Blick

Technische & wirtschaftliche Vorteile von Exporitmodellen

Gießereimodelle aus Exporit bieten eine bemerkenswerte Kombination aus technischer Präzision und wirtschaftlicher Effizienz. Einer der größten Vorteile ist die Möglichkeit, extrem komplexe Geometrien zu realisieren – und das ohne die üblichen Einschränkungen wie Entformungsschrägen, Trennlinien oder Hinterschneidungsprobleme. Dies ist möglich, weil das Modell beim Gießen zerstört und durch die Metallschmelze ersetzt wird.

Darüber hinaus entfällt der Bau klassischer Dauerformen oder Kernsysteme, was insbesondere bei Prototypen, Einzelteilen und Kleinserien zu einer erheblichen Kostenersparnis führt. Die Herstellung erfolgt direkt aus digitalen 3D-Daten, wodurch die Durchlaufzeiten deutlich verkürzt werden können. Das beschleunigt Entwicklungsprozesse und erlaubt es Unternehmen, schneller auf Marktanforderungen oder Kundenwünsche zu reagieren.

Auch hinsichtlich der Maßhaltigkeit und Oberflächengüte liefert Exporit exzellente Ergebnisse. In Kombination mit hochwertigen Beschichtungen wie keramischen Schlichten können sehr feine Details dargestellt werden, die in traditionellen Verfahren nur schwer zu erreichen sind. Diese Qualität ist besonders in Branchen gefragt, in denen Präzision und Wiederholgenauigkeit entscheidend sind – etwa im Maschinenbau, der Luftfahrt oder der Automobilindustrie.

Kostenvorteile und Flexibilität von Exporit

Die Kostenvorteile von Exporitmodellen ergeben sich nicht nur aus dem entfallenden Werkzeugbau, sondern auch aus dem geringen Materialverbrauch und der schnellen Modellbearbeitung. Exporit ist günstig in der Beschaffung und lässt sich sehr effizient auf CNC-Anlagen bearbeiten. Durch den modularen Aufbau lassen sich auch große Modelle segmentieren, transportieren und wieder zusammensetzen.

Diese Flexibilität ermöglicht die Fertigung unterschiedlichster Bauteile – von kleinen Funktionsprototypen bis hin zu großflächigen Strukturteilen. Die Anpassung an individuelle Anforderungen erfolgt dabei schnell und unkompliziert. So lassen sich kurzfristige Änderungen im Design ohne großen Mehraufwand umsetzen.

Ein weiterer Pluspunkt ist die Nachhaltigkeit des Verfahrens: Da das Modellmaterial nahezu rückstandsfrei verdampft und keine aufwändige Formreinigung nötig ist, reduziert sich der Energie- und Ressourcenverbrauch erheblich. In Kombination mit modernen Recyclingkonzepten fügt sich das Verfahren ideal in umweltfreundliche Produktionsprozesse ein.

Typische Anwendungen von Gießereimodellen aus Exporit in Industrie und Prototypenbau

Automobilindustrie: Lehren, Werkzeuge, Vorrichtungen

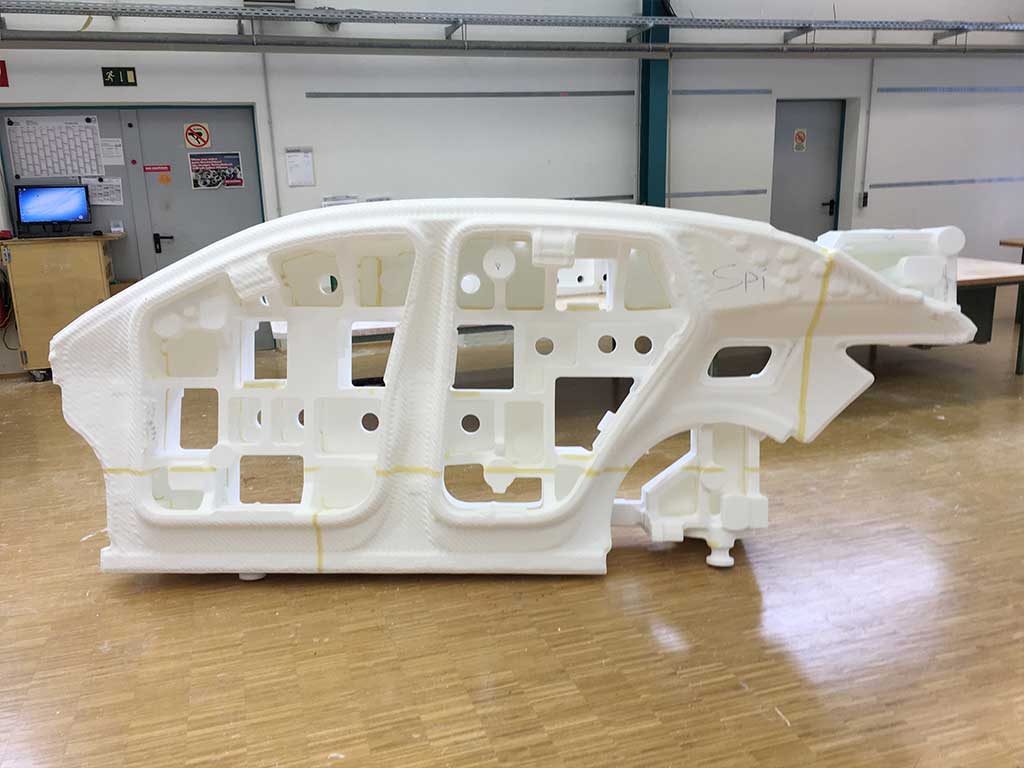

In der Automobilindustrie kommen Gießereimodelle aus Exporit besonders häufig zum Einsatz, wenn es um die Herstellung von Werkzeugen, Lehren und Prototypenteilen geht. Beispielsweise werden Exporitmodelle verwendet, um Press- und Stanzwerkzeuge für Karosserieteile zu fertigen oder um Vorrichtungen zu erstellen, mit denen Bauteile wie Türen, Hauben oder Heckklappen vermessen werden können.

Ein großer Vorteil für Automobilzulieferer liegt in der schnellen Umsetzbarkeit von Designveränderungen. Da Exporitmodelle direkt aus CAD-Daten gefräst werden, kann eine Änderung am digitalen Entwurf unmittelbar in ein neues Modell übertragen werden. Dadurch reduzieren sich die Vorlaufzeiten erheblich, was besonders in der agilen Entwicklung von Prototypen und Konzeptfahrzeugen von großem Vorteil ist.

Hinzu kommt die hohe Formgenauigkeit, die bei Funktionsteilen oder Designbauteilen von großer Bedeutung ist. Durch die genaue Abbildung auch komplexer Konturen lassen sich realitätsnahe Testbauteile erzeugen, mit denen beispielsweise Passformprüfungen oder aerodynamische Simulationen durchgeführt werden können.

Maschinenbau und mehr: Gegengewichte, Gehäuse, Tische

Im Maschinenbau werden Exporitmodelle unter anderem für die Fertigung von Gegengewichten, Maschinentischen, Maschinenständern oder Motorengehäusen eingesetzt. Besonders bei großformatigen Gussteilen mit hohem Gewicht zeigt das Verfahren seine Stärken, da auf klassische Formkerne verzichtet werden kann und so auch massive Komponenten schnell gefertigt werden können.

Auch in anderen Industrien, etwa im Bau von Windkraftanlagen, im Prototypenbau oder im bühnenbildnerischen Bereich, kommen Exporitmodelle zum Einsatz. Durch die hohe Gestaltungsfreiheit sind auch freie Formen, skulpturale Elemente oder funktionale Designobjekte umsetzbar. Das macht die Methode nicht nur für die Industrie, sondern auch für Architektur und Kunstprojekte interessant.

Insgesamt zeigt sich: Exporit-Gießereimodelle bieten eine enorme Bandbreite an Einsatzmöglichkeiten – von der Konstruktion bis hin zur Serienfertigung. Unternehmen profitieren von einem flexiblen Verfahren, das schnell, kosteneffizient und hochpräzise ist.

So entstehen Exporitmodelle: Von der CAD-Datei bis zum Fräsmodell

CAD-Daten & Segmentierung

Der Prozess beginnt mit der digitalen Modellierung. Auf Basis von CAD-Daten wird das Gießereimodell virtuell konstruiert. Diese 3D-Daten dienen als Grundlage für die Fertigung und können entweder direkt vom Kunden übermittelt oder durch interne Konstruktionsteams erstellt werden. Entscheidend ist dabei die Modelltreue und die Definition aller funktionalen und geometrischen Anforderungen. Auch Hinterschneidungen, Radien, Passflächen und Montagepunkte werden berücksichtigt.

Für besonders große Modelle – etwa mit Abmessungen über 2.500 mm – erfolgt eine Segmentierung. Das heißt, das Modell wird softwareseitig in transport- und fräsgerechte Teile zerlegt. Jedes Segment erhält Präzisionsfügungen und Passstifte, um die spätere Montage zu vereinfachen. Diese modulare Vorgehensweise ist nicht nur logistisch vorteilhaft, sondern reduziert auch Fräszeiten und verbessert die Oberflächenqualität.

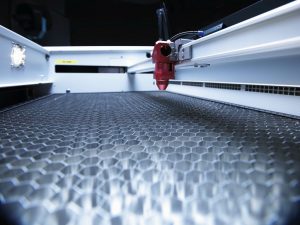

CNC-Fräsen und Veredelung

Nach der Segmentierung und Datenaufbereitung beginnt die eigentliche Modellfertigung. Mit hochmodernen CNC-Fräszentren wird das Exporitmodell in mehreren Achsen aus EPS-Blockmaterialien herausgearbeitet. Durch die Nutzung verschiedener Fräswerkzeuge können sowohl grobe Formen als auch feine Details präzise umgesetzt werden. Dabei kommen Werkzeuge mit speziellen Schärfen für Schaumstoffe zum Einsatz, um saubere Schnittkanten zu gewährleisten.

Anschließend erfolgt die Montage der Segmente. Dabei werden die Einzelteile mit speziellen Schaumstoffklebern verbunden. Durch das Einbringen von Verstärkungen (z. B. Stahlbuchsen, Einschänke oder Vakuumformen) kann das Modell stabilisiert und funktional erweitert werden. Optional können auch Montagehilfen oder Aufnahmevorrichtungen integriert werden.

Abschließend wird das Modell mit einer Schlichte oder keramischen Beschichtung versehen. Diese dient dem Schutz des Schaums während des Gießens und beeinflusst die spätere Oberfläche des Gussteils positiv. Die Veredelung ist entscheidend für die Maßhaltigkeit und Detailabbildung. Nach der Trocknung und Qualitätskontrolle ist das Modell bereit für den Einsatz in der Gießerei.

Warum Exporit-Gießereimodelle heute die erste Wahl sein sollten

Exporit als Modellmaterial bietet eine seltene Kombination aus technischer Leistungsfähigkeit und wirtschaftlicher Attraktivität. Die verlustfreie Vergasung im Gießprozess, die einfache CNC-Bearbeitung und die Möglichkeit zur Herstellung auch hochkomplexer Geometrien machen es zum bevorzugten Werkstoff im modernen Modellbau. Besonders im Lost-Foam-Guss spielt Exporit seine Stärken voll aus.

Das Verfahren eröffnet nicht nur neue Wege in der Produktentwicklung und Prototypenfertigung, sondern hilft auch, Kosten zu reduzieren und Entwicklungszeiten zu verkürzen. Die Designfreiheit, die durch den Wegfall von Entformungsschrägen oder Kernen entsteht, erlaubt es, innovative Produkte schnell und effizient umzusetzen.

Wann lohnt sich der Einsatz besonders?

Der Einsatz von Exporitmodellen lohnt sich vor allem bei:

- Prototypenentwicklungen mit hohem Designanteil

- Einzelteilen und Kleinserien mit komplexer Geometrie

- Projekten mit engem Zeitfenster

- Gussbauteilen, bei denen Präzision und Nachbearbeitungsfreiheit im Vordergrund stehen

- Sonderanfertigungen oder Kunstprojekten

Darüber hinaus ist das Verfahren besonders für Unternehmen interessant, die ihre Prozesse nachhaltig und ressourcenschonend gestalten möchten. Die Kombination aus technischer Exzellenz und ökologischer Effizienz macht Exporit zur zukunftssicheren Wahl.

Jetzt beraten lassen

Sie planen ein Gussprojekt und suchen nach einer effizienten, flexiblen Lösung für die Modellherstellung? Dann ist Exporit die richtige Wahl. Unsere Experten bei Modellbau Nassal unterstützen Sie von der ersten Idee über die CAD-Konstruktion bis hin zur fertigen Form.

Kontaktieren Sie uns für eine unverbindliche Erstberatung – gemeinsam entwickeln wir ein Modell, das exakt auf Ihre Anforderungen zugeschnitten ist. Jetzt anfragen und von den Vorteilen des Exporit-Modellbaus profitieren!

FAQ zu Exporitmodellen von Modellbau Nassal

Wie groß darf ein Exporitmodell sein?

Die maximale Größe eines Exporitmodells hängt von mehreren Faktoren ab: Maschinenkapazität, Segmentierbarkeit, Transportlogistik und Frästechnik. Bei Modellbau Nassal sind beispielsweise Größen bis zu 5.000 x 2.500 x 1.500 mm realisierbar. Darüber hinaus lassen sich durch intelligente Segmentierung noch größere Strukturen konstruieren.

Große Modelle werden in Einzelblöcke zerlegt, gefräst und passgenau zusammengesetzt. Dank moderner Software kann die Passgenauigkeit bereits bei der Datenaufbereitung garantiert werden. Auch bei großformatigen Komponenten bleibt somit die Geometrie zuverlässig erhalten.

Ist Exporit wirklich rückstandsfrei?

Ja, einer der großen Vorteile von Exporit liegt in der vollständigen Vergasung bei hohen Temperaturen. Ab etwa 1.200 bis 1.400 °C zersetzt sich das expandierte Polystyrol in gasförmige Bestandteile, die durch den umgebenden Formsand und die Schlichte sicher abgeführt werden. Es bleiben keinerlei feste Rückstände zurück, die das Gussteil beeinträchtigen könnten.

Diese Eigenschaft macht Exporit zu einem idealen Werkstoff für den Lost-Foam-Guss, da keine Reinigungs- oder Entformungsarbeiten nötig sind. Auch die Form bleibt unversehrt und kann direkt für weitere Abgüsse vorbereitet werden.

Exporit vs. PUR oder PE – was ist besser?

Ob Exporit, PUR oder PE besser geeignet ist, hängt von der jeweiligen Anwendung ab. Exporit eignet sich hervorragend für das Lost-Foam-Verfahren, bei dem das Modell beim Gießen zerstört wird. PUR und PE hingegen kommen vor allem bei entformbaren Modellen oder wiederverwendbaren Werkzeugformen zum Einsatz.

Exporit punktet durch seine günstige Verarbeitung, einfache Bearbeitung, vollständige Vergasung und hohe Formgenauigkeit. PUR/PE sind hingegen stabiler und mechanisch belastbarer, erfordern jedoch aufwändige Entformungsprozesse. Für Einzelanfertigungen oder Guss von komplexen Prototypen ist Exporit deshalb meist die erste Wahl.